汽车前保险杠是汽车最重要的外观件之一,不但要具有足够的强度和刚性,汽车发生碰撞事故时能起到缓冲作用,保护车体,还要追求和车体造型和谐与统一,并实现本身的轻量化。为了达到这种目的,目前轿车的前保险杠主体都采用了塑料,俗称塑料保险杠。

本文介绍一副塑料保险杠大型薄壁注塑模具设计要点和先进技术。

1 塑件结构分析

1 塑件结构分析

汽车前保险杠形状类似于马鞍形,具体结构见图1。材料为PP+EPDM-T20,收缩率取1.0095。其中EPDM能够提高保险杠的弹性,而T20的含义是材料中加上20%的滑石粉,目的是提高保险杠的刚度。

汽车前保险杠形状类似于马鞍形,具体结构见图1。材料为PP+EPDM-T20,收缩率取1.0095。其中EPDM能够提高保险杠的弹性,而T20的含义是材料中加上20%的滑石粉,目的是提高保险杠的刚度。

塑件的特点是:(1)形状复杂,尺寸大,壁厚相对较小,属于大型薄壁塑件。(2)塑件碰

穿、插穿孔多,加强筋多,熔体流动阻力大。

(3)塑件内侧有三处倒扣,每一处的侧向抽芯都相当困难。

2 模具结构分析

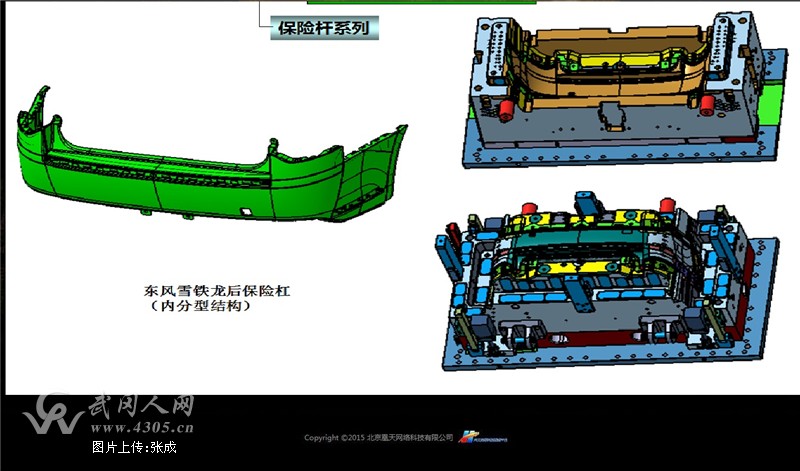

前保险杆主体注塑模具采用内分型面,通过热流道,并由顺序阀控制进胶。两侧倒扣采用大斜顶套横向斜顶加直顶的结构,最大外形尺寸2500×1560×1790mm,模具结构详见图2。

2.2成型零件设计

在汽车前保险杆注塑模具中,分型面有外分型面与内分型面二种。外分型保险杠与普通模具的分型方式一样,模具结构较简单,但可以看到分型夹线,影响外观。内分型保险杠装配后则看不到分型夹线,分型夹线隐藏在塑件的非外观面上。内分型保险杠在技术难度与结

构上都要比外分型保险杠复杂,技术风险也较高,模具成本与模具价格也会高于外分型保险杠很多,但外观美观,在中高档汽车中被广泛应用。本模具成型零件采用了内分型这一先进且复杂的设计方案,取得了良好的效果,详见图3。

构上都要比外分型保险杠复杂,技术风险也较高,模具成本与模具价格也会高于外分型保险杠很多,但外观美观,在中高档汽车中被广泛应用。本模具成型零件采用了内分型这一先进且复杂的设计方案,取得了良好的效果,详见图3。

另外,本塑件有大量通孔,有的面积还较大,碰穿处设计了排气槽与避空槽,插穿角度为大于8 °,这样可以增长模具的使用寿命,不易产生飞边。

前保险杠注塑模具成型零件和模板做成一体,模板材料采用P20或718都可以。

2.1浇注系统设计

本模具浇注系统采用整体式热流道系统,它的优点包括装拆方便,加工精度要求不高,没有了漏胶的风险,装配精度可靠,并且后续不需要重复拆装以及维护和修理成本低。

本模具浇注系统采用整体式热流道系统,它的优点包括装拆方便,加工精度要求不高,没有了漏胶的风险,装配精度可靠,并且后续不需要重复拆装以及维护和修理成本低。

前保险杆为外观件,表面不允许有熔接痕,注射成型时必须把熔接痕赶到非外观面或消除熔接痕,这是本模具设计的重点和难点之一。传统的同步多点进浇,虽然能使熔体充满整个型腔,但是由于熔接痕的存在,很难使产品质量达到理想的要求。为此

前保险杆为外观件,表面不允许有熔接痕,注射成型时必须把熔接痕赶到非外观面或消除熔接痕,这是本模具设计的重点和难点之一。传统的同步多点进浇,虽然能使熔体充满整个型腔,但是由于熔接痕的存在,很难使产品质量达到理想的要求。为此

本模具采用了8点顺序阀热流道浇口控制技术,即SVG技术,这是本模具采用的另一项先进技术,它通过汽缸的驱动来控制八个热射嘴的开启和关闭,由此达到了塑件表面无熔接痕的理想效果。前保险杆注塑模热流道浇口位置见图4。

2.3 侧向抽芯机构设计

由于前保险杠采用内分型的分型面,定模A板的倒扣处的分型线位于动模侧斜顶下方,为了避免操作过程中可能出现损坏模具的风险,开模时抽芯步骤必须得到严格控制,详见模具工作过程。本模具采用直顶下设计斜顶,斜顶内又设计横向斜顶的复杂结构。为抽芯顺利,斜顶与直顶要有足够空间,斜顶与直顶接触面要设计3°~5°斜度。内分型保险杠注塑模两侧大斜顶和大直顶要设计冷却水道。内分型保险杠定模侧孔要设计定模弹针结构抽芯,见图2中E处放大图。这里要说明的是:内分型保险杆注塑模与与一般的注塑模不一样,开模时塑件不是留在动模再顶出,而是在开模过程中依靠拉钩同步顶出,定模的侧抽芯43在开模过程中弹出,塑件会跟着定模走一段距离。

2.4温度控制系统设计

前保险杠主体注塑模具温度控制系统设计的好坏对模具的成型周期与产品质量影响很大。本模具温度控制系统的形式为“直通式冷却水管+倾斜式冷却水管+冷却水井”的形式。详见图3。冷却水管应尽量沿着塑件的形状布置,以提高冷却效果。

本模具的冷却水道的设计要点如下:

(1)动模结构较为复杂,热量又较为集中,要重点冷却,但冷却水道必须与推杆、直顶、斜顶孔保持至少8mm的距离。

(2)水道之间的间距取50~60mm,水道距型腔面取20~25mm。

(3)冷却水道能做直孔就不要做斜孔,斜度小于3度的斜孔,直接改为直孔。

(4)冷却水道长短不能相差太大,以保证模温大致均衡。

2.5导向定位系统设计

本模具属于大型薄壁注塑模,导向定位系统设计的好坏直接影响塑件的精度和模具的寿命。本模具采用了方导柱与1 °精定位导向定位,其中动模侧采用了4支方导柱80×60×700(mm),动、定模之间采用了4支方导柱180×80×580(mm)。位置详见图2和图3。

在分型面定位方面,本模具在两端采用了2个锥面定位结构(又称内模管位),锥面倾斜角度为5°。

在分型面定位方面,本模具在两端采用了2个锥面定位结构(又称内模管位),锥面倾斜角度为5°。

2.6脱模系统设计

塑件是大型薄壁零件,脱模必须平稳、安全。本模具中间位置采用了直顶与推杆顶出,推杆直径12mm。因为接触面积小,难回位,易导致推杆与定模型腔面相碰,所以内分型保险杠尽量设计直顶,少采用推杆。

由于推件多,脱模力和推件复位力都较大,故脱模系统采用2个液压油缸作为动力来源。油缸位置见图5。

由于动模型芯表面不平整,所有推杆和推管的固定端都要设计止转结构。

3 模具工作过程

由于此保险杠注塑模采用了内分型技术,A板的倒扣位分型线位于动模侧斜顶下方,为了避免操作过程中可能出现损坏模具的风险,模具的工作过程要求很严,下面从合模开始谈谈其步骤和注意事项。

由于此保险杠注塑模采用了内分型技术,A板的倒扣位分型线位于动模侧斜顶下方,为了避免操作过程中可能出现损坏模具的风险,模具的工作过程要求很严,下面从合模开始谈谈其步骤和注意事项。

①定模A板在合模前必须保证推杆板处于推出50mm的状态,以此才能保证A板倒扣处不碰到突出于大斜顶上的横向小斜顶,并保证A板能顺利通过压紧复位杆来完成合模动作。见图6(a)。

②定模A板将推杆板和斜顶压回复位,见图6(b)。

③A板和推杆板必须同步打开60mm,以保证塑件和横向小斜顶全部脱离A板的倒扣面。开模前需对顶出油缸进行预先施加压力,以保证整个顶出系统和A板能同步打开,见图6(c)。

④定模A板继续开模,动模保持60mm的顶出状态不变,以到达A板与直顶分离的作用,见图6(d)。

⑤定模打开到所需的空间后,动模继续顶出到164mm的状态,此时的横向小斜顶导杆到达导轨的变换角度的拐点处,塑件倒扣面脱离模具。如果此时塑件有粘小斜顶的现象,直接用手将塑件拉出模具,反之,则继续顶出到210mm的最终位置,见图6(e)。

⑥如果产品略粘小斜顶,顶出到164mm即完成顶出,取下产品,直接循环到第①步骤,以防止产品被横向小斜顶拉回,导致无法取下产品,见图6(f)。

⑦塑件不粘横向小斜顶继续顶出到210mm,完成顶出,取下塑件,循环到第①步骤,见图6(g)。

4 结果与讨论

4.1内分型技术对塑件成型质量的影响

在汽车注塑模具的设计中,为了保证产品外观质量,采用内分型方案将分型线设置在不可见的表面,使得无论是加工的误差还是模具在长期生产后产生的飞边,都不会影响到产品的外观质量,这样使生产的产品既满足了客户的要求,又大大提高了产品的合格率及模具寿命,利用大斜顶块加横向小斜顶,并使用变轨来使产品顺利脱模,结构虽然复杂,但实践证明稳定可靠。

4.2顺序阀浇口控制技术对塑件成型质量的影响

本模具采用顺序阀浇口控制技术获得了满意的表面质量和成型质量。这种技术是近年来为适应汽车行业对大型平板塑料件以及电子工业对微型薄壁件的需求而开发的一种热流道成型新技术。与传统的热流道浇口技术相比,它有以下优点。

(1)熔体流动稳定,保压压力更加均匀一致,补缩效果显著,塑件各处收缩率一致,提高了尺寸精度;

(2)可以消除熔接痕,或将熔接痕形成在非外观面;

(3)降低了锁模压力和塑件的残余应力;

(4)减少了成型周期,提高了模具劳动生产率。

![]() 东风日产

东风日产![]() 上汽斯柯达

上汽斯柯达![]() 上汽通用五菱

上汽通用五菱![]() 一汽大众高尔夫

一汽大众高尔夫![]() 保险杠-1

保险杠-1